Інструмент є однією з важливих частин обробних верстатів.З розвитком науки і техніки інструмент змінився з оригінального сплаву на інструмент з покриттям, який найчастіше використовується.Повторне шліфування та нанесення покриття на інструменти з твердого сплаву та швидкорізальної сталі є звичайними процесами в даний час.Хоча ціна повторного шліфування інструменту або повторного нанесення покриття становить лише невелику частину вартості виробництва нових інструментів, вона може продовжити термін служби інструменту та знизити витрати на виробництво.Процес повторного шліфування є типовим методом обробки спеціальних або дорогих інструментів.Інструменти, на які можна наносити повторне шліфування або покриття, включають свердла, фрези, плити та інструменти для формування.

Переточування інструменту

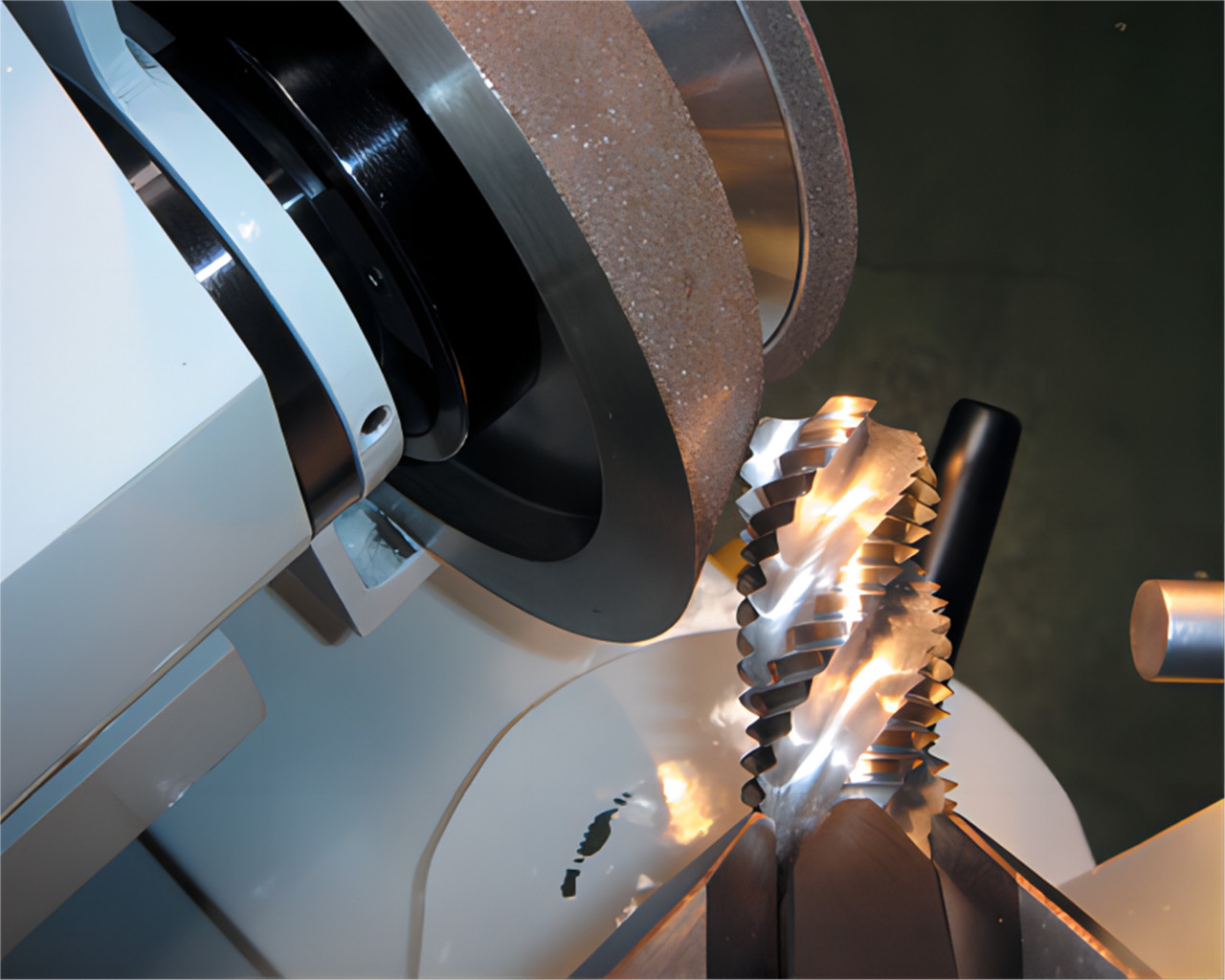

У процесі повторного шліфування свердла або фрези необхідно відшліфувати ріжучу кромку, щоб видалити початкове покриття, тому використовуваний шліфувальний круг повинен мати достатню твердість.Дуже важлива попередня обробка ріжучої кромки шляхом переточування.Необхідно не тільки гарантувати, що геометрична форма оригінальної ріжучої кромки може бути повністю і точно збережена після повторного заточування інструменту, але також вимагає, щоб інструмент з PVD покриттям був «безпечним» для повторного заточування.Тому необхідно уникати необґрунтованого процесу шліфування (наприклад, грубого шліфування або сухого шліфування, коли поверхня інструменту пошкоджується через високу температуру).

Зняття покриття

Перед повторним нанесенням на інструмент всі оригінальні покриття можна видалити хімічними методами.Хімічний метод видалення часто використовується для складних інструментів (таких як плити та протяжки), або інструментів із багаторазовим повторним покриттям та інструментів із проблемами, викликаними товщиною покриття.Метод хімічного видалення покриття зазвичай обмежується інструментами зі швидкорізальної сталі, оскільки цей метод пошкоджує підкладку з цементованого карбіду: метод хімічного видалення покриття відфільтровує кобальт із підкладки з цементованого карбіду, що призведе до пористості поверхні. субстрату, утворення пір і труднощі повторного нанесення.

«Хімічний метод видалення є кращим для видалення корозії твердих покриттів на швидкорізальній сталі».Оскільки матриця з цементованого карбіду містить хімічні компоненти, подібні до тих, що містяться в покритті, розчинник для видалення хімічних речовин з більшою ймовірністю пошкодить матрицю з цементованого карбіду, ніж матрицю з швидкорізальної сталі.

Крім того, існують деякі запатентовані хімічні методи, придатні для видалення PVD-покриття.У цих хімічних методах відбувається лише незначна хімічна реакція між розчином для видалення покриття та матрицею цементованого карбіду, але ці методи наразі не знайшли широкого застосування.Крім того, існують інші методи очищення покриття, такі як лазерна обробка, абразивоструйна обробка тощо. Хімічний метод видалення є найпоширенішим методом, оскільки він може забезпечити хорошу рівномірність видалення поверхневого покриття.

В даний час типовий процес повторного покриття полягає у видаленні оригінального покриття інструменту шляхом повторного шліфування.

Економність повторного покриття

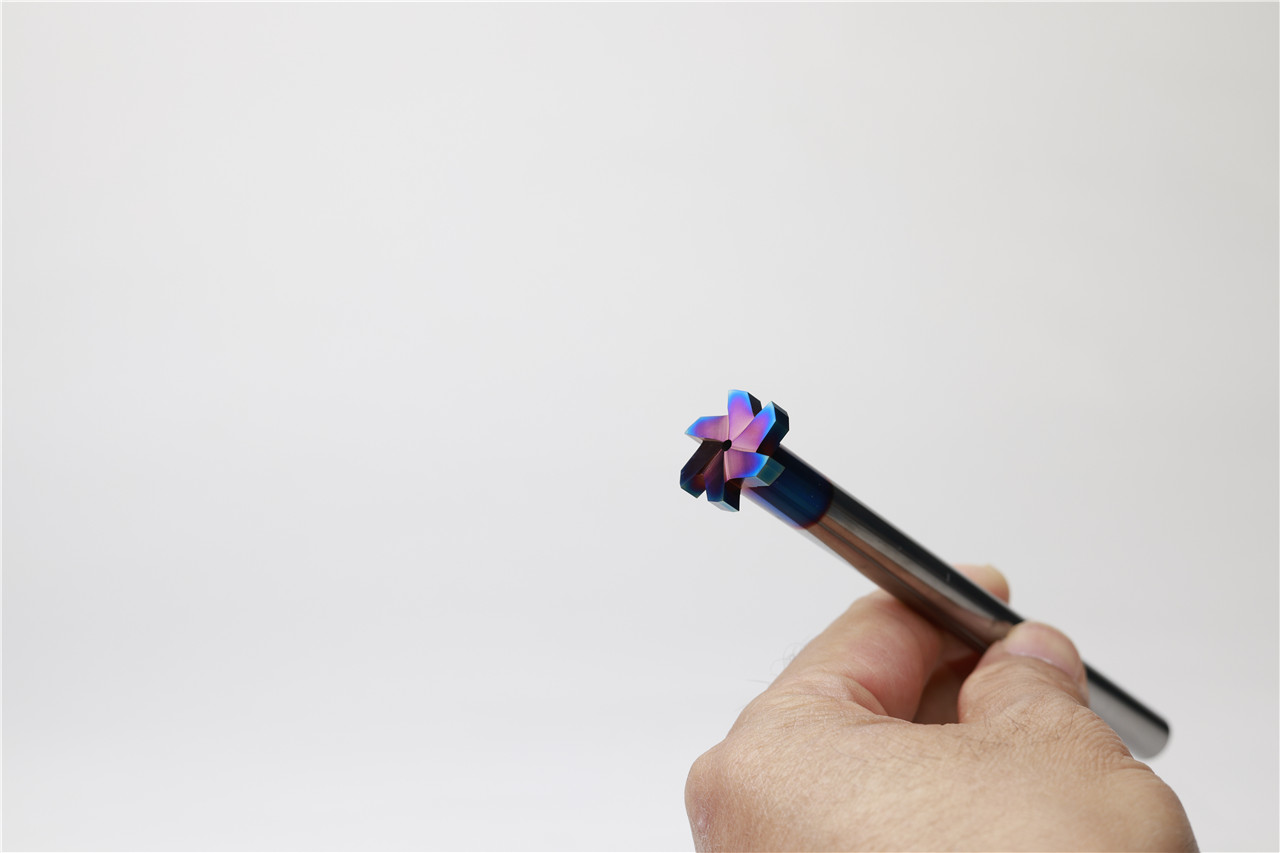

Найпоширенішими покриттями інструментів є TiN, TiC і TiAlN.Інші надтверді покриття з азоту/карбіду також застосовувалися, але вони не дуже поширені.Інструменти з алмазним PVD-покриттям також можна повторно шліфувати та покривати.Під час процесу повторного нанесення покриття інструмент має бути «захищений», щоб уникнути пошкодження критичної поверхні.

Так часто буває: придбавши інструменти без покриття, користувачі можуть нанести на них покриття, коли вони потребують повторного шліфування, або нанести різні покриття на нові інструменти чи інструменти з повторним шліфуванням.

Обмеження повторного покриття

Подібно до того, як інструмент можна повторно шліфувати багато разів, на ріжучу кромку інструменту можна наносити покриття багато разів.Ключ до покращення продуктивності інструменту полягає в тому, щоб отримати покриття з хорошою адгезією на поверхні інструменту, яка була повторно відшліфована.

За винятком ріжучої кромки, решту поверхні інструменту може не потребувати покриття або повторного покриття під час кожного шліфування інструменту, залежно від типу інструменту та параметрів різання, які використовуються під час обробки.Конфорки та протяжки — це інструменти, з яких потрібно видалити все початкове покриття під час повторного покриття, інакше продуктивність інструменту буде знижена.Перш ніж проблема адгезії, викликана стресом, стане помітною, на інструмент можна кілька разів нанести новий шар, не видаляючи старе покриття.Хоча покриття PVD має залишкову напругу стиску, сприятливу для різання металу, цей тиск зростатиме зі збільшенням товщини покриття, і покриття почне розшаровуватися після перевищення фіксованого ліміту.При повторному нанесенні без зняття старого покриття до зовнішнього діаметра інструменту додається товщина.Для свердла це означає, що діаметр отвору збільшується.Тому необхідно враховувати вплив додаткової товщини покриття на зовнішній діаметр інструменту, а також вплив цих двох на розмірний допуск діаметра обробленого отвору.

На свердло можна наносити покриття від 5 до 10 разів, не видаляючи старе покриття, але після цього виникнуть серйозні проблеми з помилками.Денніс Кляйн, віце-президент Spec Tools, вважав, що товщина покриття не буде проблемою в діапазоні похибок ± 1 мкм;Однак, коли похибка знаходиться в межах 0,5~0,1 мкм, слід враховувати вплив товщини покриття.До тих пір, поки товщина покриття не стає проблемою, інструменти з повторним покриттям і відшліфуванням можуть мати кращу продуктивність, ніж оригінальні.

Час публікації: 24 лютого 2023 р